در روش JCKPA فسفر عنصری با اکسیژن ترکیب نمیشود. بلکه توسط جاذبهایی جذب و با اسید سولفوریک ترکیب میشود.

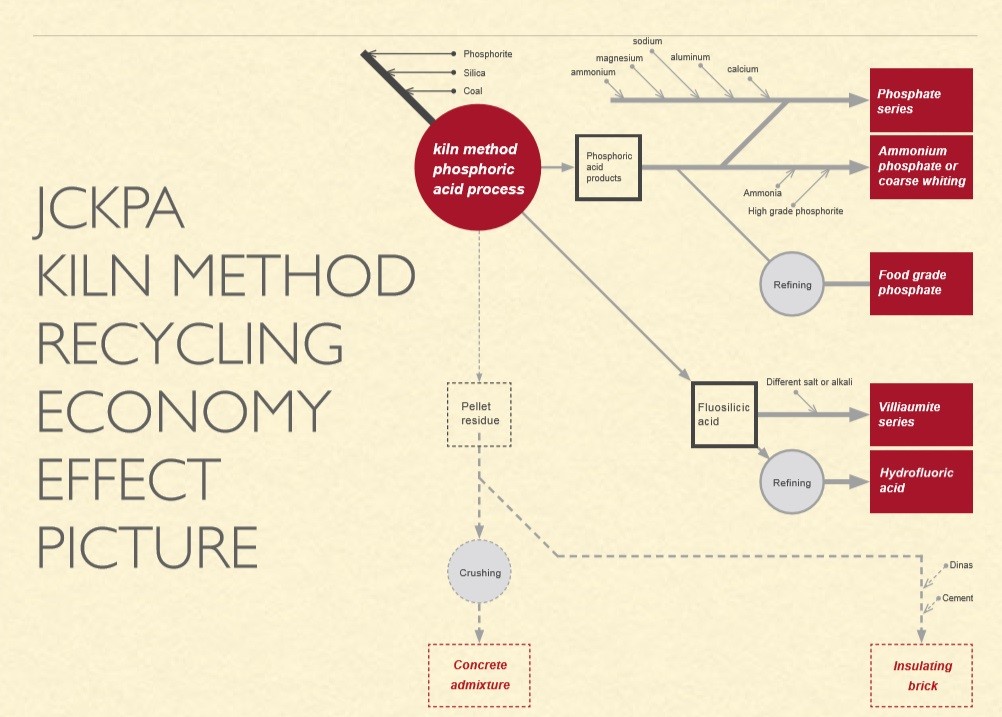

مراحل تولید اسید فسفریک به روش JCKPA

در این روش خاک فسفات از یک طرف و زغال کک و سیلیس از طرف دیگر بطور جداگانه توسط سنگشکن و آسیا پودر و همگن میشوند. سپس در میکسرهای مخصوص با مواد افزودنی ترکیب خواهند شد. خاک فسفات میکرونیزه شده در واحد گرانولاسیون به فرم گندله در میآید، سپس در سطح گلولهها توسط زغال سنگ و سیلیسی که از پیش پودر شده بود پوشانده میشود. در واحد بعدی گلولهها خشک شده و از آنجا وارد کوره دوار میشوند. در این کوره در حرارت 1300 درجه سانتیگراد P4 بصورت گازی خارج، اکسید و به P2O5 تبدیل میشود.

پس از آن در واحد خالص سازی اسید تولیدی به اسید خالص با کاربرد صنعتی تبدیل میشود.

یکی از مزایای این روش تولید محصول جانبی در کوره با عنوان گلوله های کلینکر میباشد. زمانیکه گاز P4 از گلوله های موجود در کوره خارج میشود، مابقی ترکیبات به حالت گلوله باقی میمانند که به عنوان محصول جانبی که همان پلت و یا کلینکر مورد مصرف در تولید سیمان تیپ 5 و صنایع سرامیک سازی می باشد تولید میشود.

مزایای روش JCKPA

توسعه منابع: استفاده از خاکهای فسفات با عیار بالای 15%

توسعه ذخایر کم عیار فسفات که بی مصرف بودند با نرخ 100%.

صرفه جویی در انرژی کاهش عملیات تخلیه: 40% کاهش مصرف انرژی در مقایسه با روش حرارتی سنتی

چرخه اقتصادی: بازیابی 100% محصولات جانبی

سبز بودن و محافظت از محیط زیست، نداشتن هدرروی آب، نداشتن باطله جامد، خروج گاز مطابق با استانداردها

بهرهوری بالا و صرفه جویی: هزینه سرمایه گزاری 40% کمتر از روش حرارتی سنتی

معایب روشهای تر و حرارتی سنتی

تولید باطله های جامد فراوان و ایجاد تهدیدهای بسیار برای محیط زیست

صرف میزان بالایی انرژی

عملکرد کوره

- مواد خام از قسمت شارژ وارد کوره می شوند و کوره با سرعت0.4 تا0.7 دور بر دقیقه خواهد چرخید و معمولاً شیب سر وته کوره حدود 2% خواهد بود .زمان ماند مواد در داخل کوره حدود 2 تا 4 ساعت می باشد . مواد اولیه ابتدا خشک و سپس گرم می شند و پس از آن واکنش متفاوتی در آن اتفاق می افتد . (مشروط بر اینکه شارژ مواد بصورت یکنواخت ادامه پیدا نماید .)

- در این نقطه هوا توسط فن ها و لوله های هوای مربوطه به ماده درون کوره دمیده می شود. اسلگ پس از خروج از کوره خنک و پس از آن دانه سازی می گردد.

- دمای slag (خاکستر) در انتهای کوره و هنگام تخلیه از آن بین 1050 تا 1120 درجه سانتیگراد خواهد بود .

- علاوه بر لوله های هوای پروسسی که توسط شیرهای مربوطه کنترل می گردند (کنترل هوای دمشی) چندین فن مکنده دربالای کوره جهت مکش هوای داخل کوره تعبیه میشود وهوای اکسیده شده به همراه فلزات تبخیر شده و CO بدست آمده از فرآیند احیاء آهن مخلوط شده و از کوره خارج می گردند.

- کل مقدار هوا که به کوره دمیده و یا مکیده می شود توسط دریچه های ساکشن کنترل می گردند تا همه فرآیند اکسیداسیون و اکسیداسیون بدون نیاز به هوای اضافه تری بطور کامل صورت پذیرد و زمان ماند گاز در داخل کوره حدود چند ثانیه خواهد بود .لازم به ذکر است که جهت حرکت هوا و جهت حرکت مواد خام مخالف یکدیگر می باشند .

- در اثر فرآیندهای بوجود آمده هوا به gas – Flue تبدیل می شود که شامل N2 ، CO2 ، H2O ، O2 و CO و غبار خواهد بود.

- معمولاً گاز ورودی دمایی حدود 750 تا 850 درجه سانتیگراد در فشار حدود 0.2- تا 0.5- میلی بار خواهد داشت و در سر کوره و در نقطه اتصال سیستم خروج گاز نصب می گردد تا از انتشار و پراکندگی دود جلوگیری نماید.

- مشعل های گازی و یا گازوئیلی در قسمت اولیه کوره تعبیه می شوند که به منظور راه اندازی کوره و گرم کردن آن پس از یک خاموشی بلند مدت استفاده می شوند و در حین فرآیند عادی کوره به منظور بهبود راندمان و یکنواخت سازی جریان خروج مواد از کوره عمل می نمایند.

- کوران هوای احتراقی توسط فن های اولیه و ثانویه تولید می شود و در کوره چندین مانومتر جهت اطمینان از دمش هوای متناسب تعبیه می گرددکه اگر فشار داخل کوره افت نماید اینتر لاکی بین مشعل و کوران هوا بوجود آیدوبه منظور افزایش ایمنی، آشکار ساز شعله نیز درداخل کوره نصب می گردد تا زمانی که شعله خاموش میشود کوران هوا متوقف گردد .

- به منظور دوران کوره از چندین رینگ چرخان ، گیربکس ، چرخ دنده و موتورهای اصلی و کمکی استفاده می که موتور اصلی معمولاً به اینورتر مجهز خواهد بود تا با آن بتوان میزان چرخش کوره را تنظیم کرد. موتورهای کمکی از نوع موتورهای احتراقی کوچک خواهند بود و می توانند کوره را در سرعت کم به حرکت و چرخش در بیاورند.

- اگر مواد داغ داخل کوره دوران نداشته باشند (نچرخند) (یک چرخش در چند دقیقه کافی است) ممکن است باعث ایجاد تغییر فرم در داخل پوسته کوره نمایند و ایجاد مشکلات مکانیکی و اضافه بارهای مربوطه به رینگ های چرخش کوره را ایجاد نماید . لذا حرکت جانبی مواد در داخل کوره بسیار حیاتی است و همواره توسط اپراتور بایستی کنترل گردد.

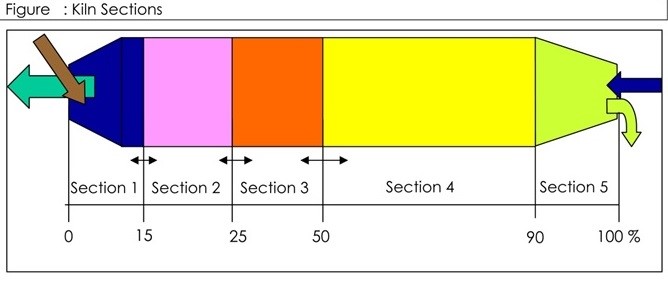

- فرآیندهای پیرو متالوژی داخل کوره به 5 ناحیه اساسی مرتبط می گردندو طول کوره از ابتدای محل شارژ مواد تا انتها ( محل تخلیه مواد ) بر همین اساس محاسبه ومنظور می گردد.

بخش اول : ناحیه خشک کردن

بخش دوم : ناحیه پیش گرم و احتراق

بخش سوم : ناحیه پیش واکنش

بخش چهارم : ناحیه اصلی واکنش

بخش پنجم : ناحیه شکل گیری خاکستر Slag